فناوری حرارت در ترمووود؛ چه اتفاقی درون چوب می افتد؟

فناوری حرارت در ترمووود: کاوش عمیق در تغییرات شگفتانگیز درون چوب

فناوری حرارت در ترمووود فرآیندی است که چوب را با دمای بالا و بخار آب، بدون مواد شیمیایی، دگرگون میکند. درون چوب، ساختار مولکولی همیسلولزها تجزیه شده، لیگنین تغییر یافته و عصارههای جذبکننده رطوبت تبخیر میشوند، که این تغییرات خواص فیزیکی و شیمیایی آن را به طرز شگفتانگیزی بهبود میبخشد.

همیشه چوب به عنوان یکی از محبوبترین و دوستداشتنیترین مواد طبیعی در ساختوساز و طراحی شناخته شده است. زیبایی بیبدیل، حس گرمابخش و ارتباط عمیقی که با طبیعت ایجاد میکند، آن را به انتخابی همیشگی تبدیل کرده است. اما این ماده ارزشمند نیز محدودیتهای خاص خود را دارد؛ چوب خام در برابر رطوبت، پوسیدگی و تغییر شکل آسیبپذیر است. اینجاست که داستان ترموود آغاز میشود؛ داستانی از تحول و دگرگونی که چوب را از محدودیتهای طبیعی رها کرده و به سطحی جدید از پایداری و دوام میرساند. اما واقعاً چه اتفاقی در این فرآیند دگرگونکننده درون چوب میافتد؟ چه سِرّی در پس این فناوری نهفته است که چوب را اینچنین متحول میکند؟ در این کاوش عمیق، به جزئیات این تحول خواهیم پرداخت.

ترمووود: تعریف، تاریخچه و اصول اولیه

ترمووود چیست؟ تعریف یک فرآیند طبیعی

ترمووود در واقع چوبی است که طی یک فرآیند کنترلشده حرارتی و با استفاده از بخار آب، بدون افزودن هیچگونه ماده شیمیایی، تحت تیمار قرار میگیرد. این فرآیند خواص ذاتی چوب را به شکلی بنیادی تغییر داده و آن را در برابر عوامل محیطی مقاومتر میسازد. نتیجه این دگرگونی، چوبی با دوام بیشتر، پایداری ابعادی بالاتر و رنگی جذابتر است.

نگاهی به ریشهها: از وایکینگها تا فناوری نوین فنلاند

ایده محافظت از چوب با حرارت قدمتی دیرینه دارد. از وایکینگها که برای افزایش دوام کشتیهایشان سطح چوب را زغال میکردند تا تکنیک سنتی ژاپنی “شو سوگی بان” برای محافظت از چوب نمای ساختمان، حرارت همواره به عنوان یک ابزار قدرتمند مورد استفاده قرار گرفته است. اما نقطه عطف علمی و تجاری این فرآیند به اوایل دهه ۱۹۹۰ در فنلاند و با همکاری مرکز تحقیقات فنی VTT بازمیگردد. این پژوهشها، زمینه را برای توسعه فناوری ترمووود به شکل نوین و صنعتی فراهم آورد.

مراحل سهگانه دگرگونی: فرآیند تیمار حرارتی ترمووود

فرآیند تولید ترمووود شامل سه مرحله اصلی است که در کورههای مخصوص و تحت نظارت دقیق انجام میشود. هر مرحله نقش حیاتی در دگرگونی چوب ایفا میکند.

مرحله اول: خشککردن اولیه و آمادهسازی برای تحول (Drying Phase)

در گام نخست، چوب به آرامی در معرض حرارت قرار میگیرد. دمای کوره به تدریج افزایش یافته و به حدود ۱۰۰ تا ۱۳۰ درجه سانتیگراد میرسد. در این مرحله، بخار آب نقش محافظتی ایفا میکند تا چوب در اثر حرارت زیاد دچار ترکخوردگی نشود و یکپارچگی ساختاری خود را حفظ کند. هدف اصلی این فاز، کاهش رطوبت داخلی چوب از حدود ۱۵-۲۰% به نزدیک صفر است تا چوب برای تحولات عمیقتر آماده شود.

مرحله دوم: اوج اصلاح: جایی که جادو اتفاق میافتد (Thermal Modification Phase)

این مرحله قلب فرآیند ترمووود است. دما به سرعت تا بالاترین حد ممکن، یعنی بین ۱۸۰ تا ۲۳۰ درجه سانتیگراد (بسته به کلاس S یا D)، افزایش مییابد. نکته کلیدی اینجاست که این فرآیند در محیطی کاملاً عاری از اکسیژن انجام میشود تا چوب دچار سوختگی نشود. بخار آب نه تنها از چوب محافظت میکند، بلکه به عنوان یک واسطه حرارتی عمل کرده و به کنترل دقیق فرآیند کمک میکند. اصلیترین تغییرات شیمیایی و فیزیکی که خواص منحصربهفرد ترمووود را شکل میدهند، در همین مرحله حیاتی رخ میدهند.

مرحله سوم: خنکسازی و تثبیت خواص جدید (Cooling and Conditioning Phase)

پس از رسیدن به نقطه اوج حرارتی، دما به آرامی و با پاشش آب بر روی چوب کاهش مییابد. این مرحله برای تثبیت خواص جدید و بازگرداندن رطوبت نهایی چوب به یک میزان پایدار و کم (حدود ۴ تا ۶ درصد) ضروری است. در این فاز، ابعاد چوب تثبیت شده و خواص مکانیکی آن برای کاربردهای مختلف آماده میشود.

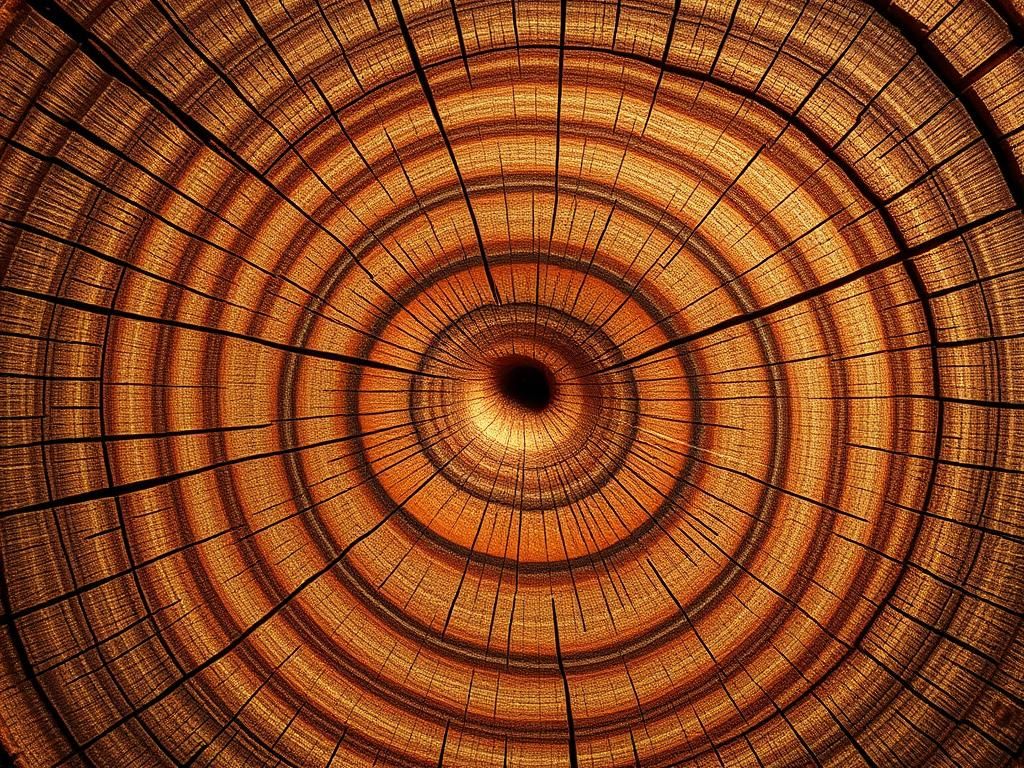

کالبدشکافی چوب: کاوش دقیق در تغییرات شیمیایی و فیزیکی درون چوب

برای درک عمیقتر آنچه در فرآیند ترمووود بر سر چوب میآید، باید به دنیای میکروسکوپی آن قدم بگذاریم. چوب عمدتاً از سه جزء اصلی تشکیل شده است: سلولز، همیسلولز و لیگنین. هر یک از این اجزا در مواجهه با حرارت، دستخوش تغییرات خاصی میشوند که در مجموع، خواص نهایی ترمووود را شکل میدهند.

دگرگونی کربوهیدراتها: سلولز و همیسلولز

همیسلولزها (بیشترین تأثیر)

همیسلولزها زنجیرههای کوتاهتری از قند هستند و بیشترین حساسیت را به حرارت دارند. در دماهای بالا، پیوندهای همیسلولز شکسته شده و تجزیه میشوند (هیدرولیز). در این واکنش، اسید استیک به عنوان یک محصول جانبی آزاد میشود که خود کاتالیزور واکنشهای بعدی است. نتیجه این فرآیند، کاهش چشمگیر میزان همیسلولز در چوب است. این کاهش، تعداد گروههای هیدروکسیل (که جاذب رطوبت هستند) را کم میکند و مهمتر از آن، منابع غذایی مورد نیاز قارچها و میکروارگانیسمها را از بین میبرد.

سلولز (مقاومتر)

سلولز، با زنجیرههای بلندتر و ساختار کریستالی، مقاومت بیشتری در برابر حرارت از خود نشان میدهد. اگرچه کمتر از همیسلولز تحت تأثیر قرار میگیرد، اما پلیمریزاسیون زنجیرههای سلولز کاهش یافته و مقداری آب از آن حذف میشود. همچنین، رادیکالهای آزاد و گروههای کربونیل و کربوکسیل تشکیل میشوند. این تغییرات، حتی اگر جزئی باشند، به کاهش کلی جذب رطوبت چوب کمک میکنند.

تغییرات در لیگنین: عامل پایداری و رنگ چوب

لیگنین مادهای است که سلولهای چوب را در کنار هم نگه میدارد و مقاومت بیشتری نسبت به کربوهیدراتها در برابر حرارت دارد. در دماهای بالای ۲۰۰ درجه سانتیگراد، برخی پیوندهای لیگنین شکسته شده و جرم آن کاهش مییابد. تغییر در ساختار مولکولی لیگنین نقش مهمی در ایجاد رنگ تیره و یکدست ترمووود و همچنین افزایش مقاومت آن در برابر تجزیه ایفا میکند.

تبخیر عصارهها و مواد سمی: پاکسازی طبیعی چوب

چوب حاوی مقادیر کمی عصارهها، ترپنها، رزینها و چربیها است که کمتر از ۵% وزن آن را تشکیل میدهند. حرارت بالا در فرآیند ترمووود باعث تبخیر کامل این ترکیبات میشود. این تبخیر نه تنها مواد غذایی را که میتوانند برای حشرات و میکروارگانیسمها جذاب باشند حذف میکند، بلکه چوب را به یک ماده کاملاً طبیعی و غیرسمی تبدیل مینماید.

فرآیند حرارتی در ترمووود با حذف همیسلولزها و عصارههای چوب، منابع غذایی قارچها و حشرات را از بین برده و چوب را به یک ماده فوقالعاده مقاوم و دوستدار محیط زیست تبدیل میکند.

دگرگونی در خواص فیزیکی چوب: اثرات ملموس تغییرات شیمیایی

تغییرات شیمیایی که در ساختار چوب رخ میدهد، به طور مستقیم بر خواص فیزیکی آن تأثیر میگذارد و مزایای بینظیری به ترمووود میبخشد:

- کاهش چگالی: به دلیل از دست دادن آب، عصارهها و تجزیه همیسلولز، وزن چوب کاهش مییابد.

- افزایش پایداری ابعادی: این مهمترین دستاورد است. کاهش جذب رطوبت منجر به کاهش ۵۰-۶۰ درصدی تورم و آبرفتگی چوب در برابر تغییرات رطوبتی میشود.

- افزایش دوام بیولوژیکی: با حذف مواد غذایی، چوب مقاومت فوقالعادهای در برابر پوسیدگی، قارچ، کپک و حمله حشرات پیدا میکند.

- کاهش نفوذپذیری آب: چوب “آبگریز” شده و کمتر آب را جذب میکند.

- تغییر در استحکام: با وجود کاهش جزئی در برخی مقاومتهای خمشی، مقاومت در برابر فشار و نگهداری پیچ و میخ بهبود مییابد.

- رنگ تیره و یکدست: نتیجه تغییرات در لیگنین و کاراملی شدن قندهای باقیمانده است که ظاهری جذاب و دلنشین به چوب میبخشد.

مزایای بینظیر ترمووود: دستاوردهای این فرآیند دگرگونکننده

پس از درک عمیقتر از آنچه در فرآیند ترمووود اتفاق میافتد، به روشنی میتوان مزایای چشمگیر این محصول را مشاهده کرد:

- پایداری ابعادی بیرقیب: ترمووود در برابر تاب برداشتن، ترکخوردگی و تغییر شکل ناشی از رطوبت، مقاومتی مثالزدنی دارد.

- دوام و طول عمر فوقالعاده: مقاومت عالی در برابر پوسیدگی، قارچ، کپک و حشرات بدون نیاز به مواد شیمیایی.

- زیبایی ظاهری: رنگ قهوهای تیره و یکدست، جلوهای گرم و طبیعی به فضا میبخشد که با گذشت زمان نیز زیبایی خود را حفظ میکند.

- عایق حرارتی طبیعی: ترمووود هدایت حرارتی پایینی دارد، از این رو برای محیطهای گرم و مرطوب مانند سونا انتخابی ایدهآل است.

- دوستدار محیط زیست: فرآیند تولید کاملاً طبیعی و بدون استفاده از مواد شیمیایی، ترمووود را به گزینهای پایدار و سبز تبدیل کرده است.

- وزن سبک و کاربری آسان: ترمووود سبکتر از چوب خام است و برشخوری و نصب آن را آسانتر میکند.

کاربردهای متنوع ترمووود: از نما تا دکوراسیون داخلی

خواص منحصربهفرد ترمووود آن را برای طیف وسیعی از کاربردها مناسب ساخته است. انعطافپذیری و زیبایی آن، طراحان و معماران را قادر میسازد تا در پروژههای گوناگون از آن بهره ببرند.

فضاهای خارجی

برای نماهای ساختمان، دکینگ، روفگاردن، پرگولا، آلاچیق و مبلمان فضای باز، ترمووود گزینهای با دوام و زیباست که در برابر شرایط آبوهوایی سخت مقاومت میکند.

محیطهای مرطوب

مقاومت بالای ترمووود در برابر رطوبت، آن را برای استفاده در سونا، اطراف استخر و حتی سرویس بهداشتی مناسب میسازد.

فضاهای داخلی

در دکوراسیون داخلی نیز ترمووود کاربردهای فراوانی دارد؛ از کفپوش (پارکت) و دیوارپوش گرفته تا سقف کاذب و پنلهای دکوراتیو.

کلاسبندی ترمووود (S و D)

ترمووود به دو کلاس اصلی S (Stability) و D (Durability) تقسیم میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند:

| ویژگی | ترمووود کلاس S (Stability) | ترمووود کلاس D (Durability) |

|---|---|---|

| دمای فرآیند | حدود ۱۸۰-۱۹۰ درجه سانتیگراد | حدود ۲۱۲-۲۳۰ درجه سانتیگراد |

| پایداری ابعادی | متوسط رو به بالا | بسیار بالا (بهترین پایداری) |

| مقاومت در برابر پوسیدگی | خوب | عالی (بالاترین مقاومت) |

| رنگ | قهوهای روشن تا متوسط | قهوهای متوسط تا تیره |

| کاربرد | دکوراسیون داخلی، مبلمان، برخی فضاهای خارجی | نما، دکینگ، روفگاردن، فضاهای بسیار مرطوب و بیرونی |

نگهداری و محافظت از ترمووود: نکاتی برای دوام بیشتر

با وجود دوام بینظیر ترمووود، رعایت نکاتی در نگهداری میتواند عمر مفید و زیبایی آن را دوچندان کند. این چوب در برابر باران و رطوبت عملکرد بسیار خوبی دارد، اما تمیزکاری دورهای برای جلوگیری از رشد جلبک و کپک ضروری است. مهمترین چالش ترمووود در فضاهای خارجی، مقاومت کمتر در برابر اشعه UV خورشید است که میتواند منجر به خاکستری شدن رنگ آن شود. برای حفظ رنگ و افزایش طول عمر، استفاده از رنگها و روغنهای محافظ حاوی فیلتر UV اکیداً توصیه میشود. شرکت پارس چوب با ارائه محصولات باکیفیت و راهنماییهای تخصصی، به شما کمک میکند تا بهترین مراقبت را از ترمووود خود داشته باشید.

سوالات متداول در مورد فناوری حرارت در ترمووود

سوالات متداول

آیا فرآیند ترمووود، مقاومت مکانیکی چوب را کاهش میدهد و این کاهش چقدر است؟

بله، ترمووود ممکن است کاهش جزئی در برخی مقاومتهای خمشی و ضربهای داشته باشد، اما مقاومت در برابر فشار و قابلیت نگهداری پیچ و میخ بهبود مییابد.

تفاوت اصلی بین ترمووود کلاس S (Stability) و کلاس D (Durability) در چیست و چگونه بر انتخاب گونه چوب و کاربرد نهایی آن تاثیر میگذارد؟

کلاس S دمای حرارتی پایینتری (حدود ۱۸۰-۱۹۰ درجه سانتیگراد) دارد و برای پایداری ابعادی متوسط مناسب است، در حالی که کلاس D با دمای بالاتر (حدود ۲۱۲-۲۳۰ درجه سانتیگراد) حداکثر دوام و پایداری را ارائه میدهد و برای کاربردهای خارجی شدیدتر استفاده میشود.

آیا ترمووود میتواند در برابر حمله موریانهها در مناطق گرمسیری نیز مقاومت کند یا نیاز به اقدامات محافظتی تکمیلی دارد؟

ترمووود به دلیل حذف مواد غذایی، مقاومت خوبی در برابر موریانهها دارد اما در مناطق با شیوع بسیار بالا، اقدامات محافظتی تکمیلی مانند نصب صحیح و ایجاد موانع فیزیکی همچنان توصیه میشود.

بهترین روش برای بازسازی رنگ ترمووود خاکستری شده در اثر نور خورشید چیست و آیا میتوان رنگ اصلی آن را بازگرداند؟

برای بازگرداندن رنگ ترمووود خاکستری شده، میتوان از محصولات تمیزکننده و احیاکننده مخصوص چوب استفاده کرد و سپس یک روغن یا رنگ محافظ حاوی فیلتر UV اعمال کرد که تا حد زیادی رنگ اصلی را بازمیگرداند.

چگونه میتوان از اصالت و کیفیت ترمووود تولیدی اطمینان حاصل کرد و چه استانداردهایی را باید بررسی نمود؟

برای اطمینان از کیفیت ترمووود، به استانداردهای بینالمللی مانند Thermowood Association (TMA) یا گواهینامههای کیفیت تولیدکننده توجه کنید و از تامینکنندگان معتبر مانند پارس چوب خرید کنید.

نتیجهگیری: ترمووود، پیوندی هوشمندانه بین طبیعت و علم

همانطور که دیدیم، فناوری حرارت در ترمووود یک فرآیند شگفتانگیز است که با تغییرات بنیادین در ساختار شیمیایی چوب، به آن خواص فیزیکی بینظیری میبخشد. تجزیه همیسلولزها، تغییر در لیگنین و تبخیر عصارهها، همگی دست به دست هم میدهند تا چوب از یک ماده آسیبپذیر به متریالی فوقالعاده با دوام، پایدار و مقاوم تبدیل شود. این دگرگونی، ترمووود را به یکی از پیشرفتهترین و پایدارترین انتخابها برای آینده صنعت ساختوساز و طراحی تبدیل کرده است. با انتخاب ترمووود، نه تنها به زیبایی طبیعت احترام میگذاریم، بلکه از دوامی بینظیر و عملکردی عالی بهرهمند میشویم. برای بررسی دقیقتر محصولات و انتخاب بهترین نوع ترمووود متناسب با نیازهای خود، مشورت با متخصصین پارس چوب میتواند گامی هوشمندانه باشد.